Практически все сельскохозяйственные животные являются травоядными. В летний период проблем с кормлением живности особо не возникает, но в осенне-зимний период приходится составлять меню для питомцев, исходя из предварительно заготовленных запасов. Как правило, рацион состоит в основном из сена с добавлением витаминных примесей для поддержания баланса организма.Запас питательных веществ в таком корме для стойловых животных весьма невысок, а места для хранения сухой травы требуется довольно-таки много.

Инновационная технология производства травяной муки позволяет решить проблему с подкормкой домашнего скота и птицы полезными компонентами и сократить занимаемую под запасаемое на холодное время года продовольствие площадь.

Преимущества травяной муки и витаминных гранул

Травяная мука представляет собой дополнение к основному питанию животных, хотя может и служить полноценным кормом.Производится она из подвергшейся сушке в специально созданных искусственных условиях свежескошенной травы, собранной в ранний период (до появления бутонов и огрубения стеблей). После тщательной обработки полученное сено перерабатывается до состояния пылевидной консистенции или прессуется в гранулы разного калибра (гранулированная травяная мука).

В своем составе такая пищевая добавка содержит следующие важные полезные вещества для кормления домашнего хозяйства:

- каротин;

- витамин В;

- витамин Е;

- витамин К;

- перевариваемый протеин.

Производство витаминной травяной муки и травяных гранул позволяет максимально сократить потери сырья, неизбежные при просушивании травы в естественных условиях и сохранить оптимальное количество благоприятных для здоровья живности компонентов в конечном продукте. При бытовом способе заготовки сена, возможно попадание в состав исходного материала насекомых, химических осадков из окружающей среды, порча фуража мелкими грызунами или загнивание и образование плесени из-за изменения погодных условий. В условиях высокотехнологического производства и быстрого обезвоживания зелени в специализированных агрегатах под воздействием высокой температуры инородные примеси полностью исключены. Таким образом, установка для травяной муки поддерживает качество и экологическую чистоту изготовленной продукции.

Полезность биологических добавок в виде муки или гранулированной формы прикорма для скота в разы превышает содержание кормовых единиц при употреблении в пищу исключительно стандартного сена. Показатели углеводов в искусственном корме увеличены в 3,5 раза, протеина – в 1,5-1,7, а каротина – до 8.

- птице – до 5%;

- кроликам – до 10%;

- свиньям – до 15%;

- крупному рогатому скоту – до 40%.

Неоспоримым преимуществом выступает и тот момент, что в желудках домашней птицы и животных гранулы и травяная мука перевариваются лучше, обеспечивая здоровое пищеварение живности, увеличение объемов надоев и скорейшую прибавку живого веса.

Особенности производства белково-витаминной добавки

В России сельское хозяйство – достаточно развитая и перспективная отрасль, поэтому ведение бизнеса в этом направлении является весьма перспективным и прибыльным направлением. Вложение средств в производство витаминной травяной муки и травяных гранул предоставляет хорошую перспективу повышения капитала и долгосрочного нахождения на торговом рынке. Первоначальные вложения в закупку специальной техники, как и в любом деле, обойдутся предпринимателю недешево, но высокий спрос на продукцию позволяет за один сезон выйти на полную окупаемость созданной фирмы.

В России сельское хозяйство – достаточно развитая и перспективная отрасль, поэтому ведение бизнеса в этом направлении является весьма перспективным и прибыльным направлением. Вложение средств в производство витаминной травяной муки и травяных гранул предоставляет хорошую перспективу повышения капитала и долгосрочного нахождения на торговом рынке. Первоначальные вложения в закупку специальной техники, как и в любом деле, обойдутся предпринимателю недешево, но высокий спрос на продукцию позволяет за один сезон выйти на полную окупаемость созданной фирмы.

Производство травяных гранул и муки можно вкратце разделить на несколько основных этапов:

- уборка (покос) исходного сырья;

- погрузка и транспортировка (логистическая часть);

- процесс сушки;

- помол и гранулирование;

- упаковка и складирование.

Каждая стадия изготовления требует досконального соблюдения технологических норм и применения соответствующего оборудования. Однако при соответствующей подготовке и изучении особенностей производства абсолютно реально и доступно изготовление травяной муки в домашних условиях, позволяющее развивать частный бизнес на территории отдельного фермерского хозяйства.

Первая фаза – покос – предполагает наличие засеянной многолетними или однолетними травами площади. Для засаживания полей используются разнообразнейшие сорта луговых трав, овес с викой, клевер, люпин, крапива или люцерна. От разновидностей исходного материала зависят показатели питательности добавок. Допущенный к дальнейшему производству материал обязан быть сертифицирован ветеринаром и иметь заключение, выданное в химической лаборатории.

Первая фаза – покос – предполагает наличие засеянной многолетними или однолетними травами площади. Для засаживания полей используются разнообразнейшие сорта луговых трав, овес с викой, клевер, люпин, крапива или люцерна. От разновидностей исходного материала зависят показатели питательности добавок. Допущенный к дальнейшему производству материал обязан быть сертифицирован ветеринаром и иметь заключение, выданное в химической лаборатории.

Существуют определенные критерии для определения готовности трав к уборке и дальнейшей переработке:

- сбор растений оптимально производить в утренние часы (ориентировочно с 6 до 10), поскольку в это время в них содержится максимальный уровень каротина;

- высота стеблей не должна превышать 50 см у бобовых и 30 см у луговых трав;

- покос происходит до стадии образования бутонов, колосков, в вегетационный период.

При своевременном скашивании засеянных полей за сезон можно собрать до 10 полных укосов высококачественного исходного материала для производства травяной муки. Этот этап предполагает наличие у производителя уборочной техники, но при частном ведении малого бизнеса и небольшой площади участков вполне можно обойтись заготовкой растений вручную.

Транспортировка урожая к тому месту, где находится линия по производству травяной муки, не должна занимать продолжительный период времени. На этой фазе зачастую производится первоначальное измельчение собранной зеленой массы, предполагающее привлечение к процессу комбайнов кормоуборочного типа, настроенных на мелкую резку. Самыми популярными агрегатами на сегодняшний день в России являются самоходные, полунавесные комбайны («Полесье-300», «Марал-125» и пр.) или же прицепные кормоуборочные комбайны с тракторной техникой. Длина 80 % стеблей от общего количества измельченных частиц не должна быть более 30 мм, размер остальной части сырья допустим до 110 мм.Эти параметры обусловлены требованиями к улучшению качества пригодной для дальнейшей переработки продукции.

Существуют и способы изготовления травяной муки, при которых перед измельчением растения провяливаются в полевых естественных условиях. Он применим только при гарантии отсутствия осадков и на короткий временной промежуток, во избежание потери ценных витаминных составляющих сырья. Предварительное непродолжительное провяливание зеленой массы способствует уменьшению влажности сырья, что в свою очередь облегчает работу измельчающего оборудования. Расход топлива, которое потребляет режущий на мелкие частички травяные стебли агрегат, уменьшается, образуя значительную экономию затратных средств.

Временной промежуток от скоса и измельчения до начала сушки травы ни в коем случае не должен превышать двух-трех часов. Эти ограничения объясняются опасностью потери качества сырья в результате процесса самосогрева. Таким образом, производство травяной муки в гранулах будет затруднено из-за необходимости отбраковки испортившегося материала. Логистические расчеты обязаны включать в себя исключение задержек в пути и загрязнения или потери исходной массы при перевозке груза.

Третья фаза – сушка трав – проводится в сушильных агрегатах, расположенных в цехах специального назначения. В случае небольшого производства аренда или постройка громоздких помещений не представляется необходимой, мини завод по производству травяной муки может успешно размещаться на относительно небольшой площади, не занимая лишнюю территорию.

Третья фаза – сушка трав – проводится в сушильных агрегатах, расположенных в цехах специального назначения. В случае небольшого производства аренда или постройка громоздких помещений не представляется необходимой, мини завод по производству травяной муки может успешно размещаться на относительно небольшой площади, не занимая лишнюю территорию.

При подготовке и расчете необходимого количества сырого материала для сушки рассчитывается приблизительный выход итогового продукта. Приготовление травяной муки предполагает затраты от 2,5 до 5 тонн зеленой массы для получения 1 тонны конечного результата. Колебания в размере требуемой травы зависят от ее вида,сорта и влажности.

Процесс сушки и последующего помола может осуществляться на единой линии, обеспечивающей комплекс мероприятий, состоящий из обезвоживания, дополнительного измельчения и последующей грануляции травяной муки.

Технологическая линия производства витаминно-травяной муки включает в себя:

- высокотемпературную сушилку;

- измельчитель травяной муки;

- гранулятор;

- упаковщик конечной продукции.

После завершения производственного процесса товар складируется в подготовленных ангарах или же распределяется для доставки непосредственно заказчикам или на торговые площадки для реализации.

Рентабельность бизнеса по изготовлению травяных биокормов

Несмотря на тот момент, что изготовление травяной муки и травяных гранул возможно лишь в сезон роста трав (весна-лето), его рентабельность достаточно высока. Низкие затраты на подготовку и выращивание исходного сырья и относительная простота технологии дают возможность предпринимателям наладить производство не только в промышленных масштабах, а и купить оборудование для производства травяной муки своими руками частному лицу и развивать свое дело на базе личного земельного участка.

Как классическая домашняя мельница приносит доход своему владельцу, так и реализация травяной муки и гранул сможет найти спрос на кормовые добавки для домашних животных среди близлежащих фермерских хозяйств. Продажа полезной для заводчиков сельскохозяйственного скота и птиц продукции не зависит от времени года. Повышение оборотов реализации наблюдается обычно в период недостатка свежего корма, но и в летний период не снижается до ощутимых пределов.

Финансовый анализ доходности уже запущенных в эксплуатацию линий показывает, что цена оборудования для травяной муки возвращается в виде прибыли к владельцу производства в течение первого полугодия после начала деятельности. Высокие показатели качества выпускаемой продукции влияют на повышение спроса, а климатические условия России способствуют успешному производству витаминно-белковой добавки в летний сезон и успешному сбыту в зимний период года.

05.02.2013

«… и вот выходит она на рассвете молодая, красивая и босая…

Пробует рукой траву - пора косить!

Взмахнула платком, и пошли трактора, от края до края огромного луга…»

Легенда о дочери директора агрохолдинга

Сельскохозяйственная наука, да и наука вообще, до сих пор не создала более эффективного преобразователя и накопителя солнечной энергии, чем обыкновенная трава. В ней соединяются энергия солнца и вещества земли, образуя совершенно новое качество — растение. Растения, в свою очередь, служат начальным звеном в цепи питания животных, в том числе сельскохозяйственных.

Все это здорово и красиво, однако есть одно «но», причем значительное. Дело в том, что не везде трава растет круглый год. России в этом плане особенно не повезло. Климат таков, что пастбищный период короток - примерно с мая по сентябрь-октябрь. А в остальное время, увы, приходится довольствоваться тем, что от этой травы удалось заготовить на зимний стойловый период.

Выход из этой ситуации - успеть за короткое лето заготовить траву на долгую зиму. Способов заготовки травы множество. От самого древнего - простого высушивания - до современных методов консервации травы в пластиковых оболочках. Хорошо известно также силосование с помощью различных технологий: от стандартного заквашивания в силосных ямах или силосных башнях до более-менее современного сохранения в полиэтиленовых рукавах. К подобным методам можно отнести и гидропонное выращивание зелени. Хотя, строго говоря, это не заготовка травы, но результат дает хороший - коровы зимой едят сочную зелень.

Поговорим о сохранении травы. Так как в рамках этой статьи невозможно подробно рассказать обо всех способах, мы остановимся на травяной муке.

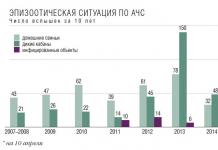

Итак, изготовление травяной муки. Этот способ стал массово применяться у нас в стране с появлением и бурным развитием промышленного птицеводства. Травяная мука использовалась как витаминный компонент птичьего комбикорма. И не только птичьего. Распробовали и полюбили её свиноводы, скотоводы и коневоды. Для травяной муки наступил «золотой век». В СССР началось ее промышленное использование, производство неуклонно росло:

1965 год 82 тыс. тонн

1970 год 820 тыс. тонн

1975 год свыше 4 млн тонн

«Золотой век» травяной муки продлился 25 лет - с 1970 по 1995 годы. Но все хорошее, к сожалению, кончается. Новое время принесло и новые проблемы для этого продукта.

Основные из них - рост цен на энергоносители и появление на российском сельскохозяйственном рынке синтетических витаминов, которые стали массово заменять травяную муку в рационах.

Но все плохое, к счастью, тоже когда-нибудь кончается. Сегодня наступает возрождение интереса к травяной муке. По мнению некоторых специалистов, благодаря своим уникальным питательным свойствам травяная мука в рационах значительно лучше синтетических витаминов. Некоторые сложности её использования заключаются в нестабильности качества. Но это преодолимый недостаток.

Эксперты по-разному оценивают объем потребления травяной муки в России. По моим расчетам, в 2012 году он составил 834 тыс. тонн, или в денежном выражении 8 340 000 000 руб. (восемь миллиардов триста сорок миллионов рублей). По расчетам А. Иванова (компания «ТехБиоКорм»), по самым скромным оценкам, потребление травяной муки составляет 1 млн 250 тыс. тонн в год. В денежном эквиваленте объём рынка составляет 12,5–25,0 (до 60) млрд руб. в год.

Качественные показатели

В зависимости от качества травяную муку делят на 3 класса. По органолептической оценке цвет травяной муки для всех классов должен быть зеленым или темно-зеленым, мука должна иметь специфический запах, свойственный данному продукту, не затхлый, без посторонних запахов. Каротина в 1 кг муки должно содержаться: в муке I класса - 180 мг, II и III класса - 150 и 120 мг соответственно; для всех классов: сырого протеина - 14%, сырой клетчатки - не более 26, влаги - 12%. Для всех сортов травяной муки допускается содержание металломагнитных примесей (ферропримесей) размером до 2 мм включительно, в 1 кг муки - не более 20 мг, песка - не более 1%. Недопустимо содержание металлических частиц с острыми краями.

Большое значение имеет технология приготовления белково-витаминной травяной муки в виде гранул. Такой корм не распыляется, не рассыпается, что позволяет экономить 5% кормов и требует в 3,5 раза меньше складских помещений для хранения. Его легко перевозить, он лучше сохраняет питательные и биологически активные вещества.

Процесс гранулирования протекает следующим образом: травяная мука из системы отбора агрегата по трубопроводу отсасывается в бункер гранулятора и поступает в дозатор. Дозатор равномерно подает муку в смеситель, где она увлажняется водой (оптимальная влажность 14–16%), интенсивно перемешивается и вводится в камеру прессования. В камере под действием большого давления происходит формирование гранул. После пресса они выдерживаются в охладительной колонке и поступают в сортировку. Температура гранул после охлаждения не должна превышать температуру окружающего воздуха более чем на 8°С, влажность - не выше 13–14%. Для телят желательны гранулы длиной 6 мм, для молодняка старше 6-месячного возраста и взрослого крупного рогатого скота - 7–16 мм.

Одной из серьезных проблем на рынке травяной муки является несоблюдение многими производителями требований ГОСТ 18691–88. Будьте внимательны, часто под видом травяной муки вам могут продать загранулированное сено! В результате отступления от этих требований получается продукт низкого качества, с недостаточным содержанием витаминов (и, особенно, каротина), который дискредитирует настоящую травяную муку в глазах покупателей.

Прежде чем перейти к рассмотрению оборудования для производства травяной витаминной муки, хотелось бы сказать пару слов о ценах на нее в декабре 2012 года - январе 2013 года. Средняя цена производителей по России на муку травяную с декабря 2012 года по январь 2013 года колеблется в пределах 12 000–14 000 руб. за тонну. В сегменте продаж для спортивных лошадей можно встретить цены от 25 рублей за килограмм и даже выше. Среди компаний - продавцов травяной муки на российском рынке стоит отметить следующие: «Кормовые ресурсы», «МЕРА», «КрасАн» «АСК-Групп», «Семаргл», «КПД строй», «БиоРесурс», СЗАО «СКВО».

Технология процесса приготовления травяной муки довольно проста и складывается из следующих этапов: заготовка травы – сушка – гранулирование – охлаждение – затаривание.

Сегодня существует большой выбор оборудования для осуществления каждого этапа приготовления травяной муки. Некоторые фирмы предлагают компоновку готовых технологических линий «под заказчика». Далее мы их кратко перечислим.

1. «Andritz Feed & Biofuel» (Дания) - полный комплекс оборудования для производства гранул (пеллет) из биомассы.

2. «Buhler» (Швейцария) - пионер в области технологий, один из самых авторитетных мировых производителей линий по производству травяной витаминной муки и топливных пеллет.

3. «MUENCH Edelstahl» GmbH (Германия) специализируется на производстве и поставке оборудования для производства топливных гранул, гранулированных комбикормов и гранул для различных отраслей промышленного производства.

4. «Агро Профиль Плюс» (Россия) - оборудование для производства травяной муки, комбикормов, комбикормовые заводы.

Основные узлы комплекта оборудования для измельчения и гранулирования травяной муки:

● транспортер для подачи сырья в измельчитель

● измельчитель материалов ИМД

● циклон с рамой

● сушильный комплекс

● дробилка молотковая

● блок гранулирования (пресс-гранулятор + бункер + пульт)

● конвейеры

● колонна или блок охлаждения

● блок фасовки (конвейер + весы + рама)

● пульты управления

5. «АСК-Групп» (Россия) - производство оборудования и комплектация производственных линий для изготовления травяной муки «под ключ».

6. «Доза-Агро» (Россия) - лидер на рынке комбикормового оборудования. В состав группы компаний входит собственное производство - завод «АСТ-Регион».

Перечень оборудования линии приготовления витаминно-травяной муки ВТМ серии «ДОЗА»:

● приемный бункер БПС-1

● конвейер цепной КЦ-С300-9-В

● шлюзовой затвор

● топочный блок ТБ-2,5-Г

● блок сушки БС-3000

● транспортер шнековый ТШ-300-UM-3

● дробилка ДКР-4СИ

● бункер-ворошитель БМ-7/3

● пресс-гранулятор ОГМ-6

● конвейер КЛ-С300-Z-3

● блок охлаждения БО-2М

● блок фасовки БФ-5

● парогенератор ПАР-100н

● пульт управления ПУ-СК-3000

7. Завод «Агро-стимул» (Россия) - инновационное, антикризисное оборудование для сельского хозяйства, предназначенное для переработки травы, соломы в муку.

Перечень основного оборудования для производства витаминно-травяной муки производительностью до 1 т/час:

● ленточный транспортёр L=4м

● измельчитель ИМД-500

● вентилятор (жаростойкий)

● теплогенератор

● аэродинамическая сушилка АС-1

● циклон

● дробилка

● бункер гранулятора с ворошителем, V=3,5м3

● гранулятор Е-8ДГН

● ленточно-скребковый транспортёр охлаждения L=4м

● стол рассева

● система управления линией (пульт управления, кабеля)

8. Компания «Ньютехагро» (Newtechagro ®) выступает в качестве крупнейшего поставщика сельскохозяйственной техники и оборудования.

9. АО «Радвилишкский машиностроительный завод» (Литва). Это единственный завод в странах Прибалтики, проектирующий и изготавливающий оборудование для производства гранул.

Основные узлы комплекта оборудования для измельчения и гранулирования SSGL-1 (производительность до 1,5 т/час):

● транспортёр

● измельчитель

● дробилка

● воздухоочистительное оборудование

● пресс-гранулятор

● упаковочная установка в Биг-Бэги

● пульты управления

10. «СПиКо» (Россия, www.sp-co.ru ) занимается разработкой и изготовлением оборудования (как отдельных элементов, так и комплектных заводов, в том числе – под ключ) для производства:

· гранулированных кормов;

· гранулированных органических удобрений;

· травяной и древесной муки;

· топливных гранул и брикетов

· и других способов переработки, практически, всех видов биомассы.

Опыт производства - более 9 лет.

Количество оборудованных заводов (на 01.01.2013) - 59.

География размещения производств - Россия, Украина, Беларусь, Венгрия, Литва, Молдова.

Выполнены заказы на проектирование и производство оборудования, перерабатывающего траву, для предприятий, расположенных в Ярославской, Пензенской и Ульяновской областях.

Технологическая цепочка «СПиКо»:

участок подготовки сырья – участок сушки-измельчения (одновременно, в инновационном агрегате собственной разработки АС) – участок гранулирования – участок фасовки готовой продукции (если необходимо).

Совершенствование технологии переработки травы, помета и навоза выделено в качестве стратегического направления на ближайшие три года.

11. «Технэкс» (Россия) - крупнейший производитель всего спектра оборудования для комбикормовой промышленности. Его оборудование для производства травяной муки в межсезонье можно использовать для производства топливных пеллет.

12. «ТЕХПРИБОР» (Россия) организовано на базе завода «РПО Сельхозтехника». Основной сферой деятельности завода «ТЕХПРИБОР» является разработка и производство агрегатов дробления, тонкого помола, отработка энергоэффективных промышленных технологий.

Автоматизированная компакт-линия «МИКРОКСИЛЕМА-ДМ» обеспечивает высушивание биоматериалов одновременно с их измельчением, без подвода внешних источников тепла.

13. «ЮВИС» (Украина) - научно-производственная коммерческо-торговая фирма. Обладает производственными мощностями в Донецкой области: цех по производству оборудования для изготовления гранулированных комбикормов и топливных пеллет мощностью от 500 до 1200 кг в час.

Отдел маркетинга журнала «ЦЕНОВИК»

Количество показов: 11448

* В расчетах используются средние данные по России

Как известно, основной рацион многих видов сельскохозяйственных животных составляет трава. Но свежая трава доступна с весны по осень. Летом ее заготавливают впрок и высушивают в сено, которое потом идет на прокорм стойловых животных. Однако это весьма трудоемко и долго. Для хранения достаточного запаса сена на зимний период требуется немало места. И, наконец, в сухом сене (тем более, при долгом хранении) запас питательных веществ значительно ниже, нежели в свежей траве. Современные технологии позволили создать новые способы заготовки травы, которые помогают сохранить в ней больше полезных компонентов. К таковым относится производство витаминной травяной муки и травяных гранул.

Корм нового поколения

Профессиональный набор для создания идей бизнеса

Трендовый продукт 2019..

Что же представляет собой травяная мука? Это белковый корм, предназначенный для сельскохозяйственных животных и птиц и получаемый из искусственно высушенной травы, убранной на ранних фазах вегетации (на первом этапе появления бутонов), высушенной при высокой температуре и измельченной до порошкообразного состояния. Травяная мука используется как замена сена и как качественная витаминная подкормка с повышенным содержанием каротина в сочетании с грубыми или концентрированными кормами. Использование специализированного оборудования для производства травяной муки позволяет избежать значительных потерь исходного сырья, которые наблюдаются при естественной сушке травы (обламывание побегов, цветков и листьев). Также такой способ производства исключает неблагоприятного влияние влаги и протекание различных биохимических и микробиологических процессов. Из травяной муки делают гранулы. Гранулы хорошо поддаются хранению, в отличие от сена, которое при обычном способе заготовки может слежаться, заплесневеть или сгнить. Специалисты утверждают, что при сушке травы искусственным образом содержание кормовых единиц увеличивается минимум в 1,5 раза, протеина – в 1,6, углеводов – в 3,5, а каротина – в 7-8 раз. К тому же травяная мука и гранулы легче перевариваются, нежели сено, позволяет получить хорошие привесы и надои. На Западе этот вид корма получил широкое применение в комбикормовой промышленности, в первую очередь, на производстве комбикормов для птицы, свиней и молодняка крупного рогатого скота.

Производство травяной муки и гранул из свежескошенных трав – это перспективный бизнес, ведь урожай сочных кормов в несколько раз превышает урожай зерна. Однако необходимость строго соблюдать технологические требования и дорогостоящая техника делают его весьма затратным. Это производство предполагает непрерывный процесс, осуществляемый за счет комплексной механизации всех этапов приготовления травяной муки. Эти этапы включают в себя скашивание зеленой массы, погрузка и последующее транспортирование сырья, сушка, помол, закладка на хранение. Рассмотрим их более подробно.

Процесс производства травяной муки и травяных гранул

В качестве сырья для производства муки используются сеяные однолетние и многолетние травы, луговые травы с большим содержанием бобовых и т. д., вика с овсом, люцерна, клевер, козлятник, крапива, люпин. От вида собранных трав зависят и питательные показатели корма. Последние подтверждаются ветеринарным сертификатом и/или заключением химической лаборатории. Как и в случае со свежими кормами, различают три основных вида сырья: разнотравье, бобовые (клевер или люцерна, реже – козлятник), зернобобовые смеси (вико-овсяная смесь или т. п.).

Высота скашиваемых бобовых должна составлять около 50 сантиметров. Оптимальные сроки уборки клевера и люцерны для производства травяной муки – конец фазы стеблевания. Продолжительность этой фазы составляет примерно 21 день. То есть за вегетационный период при скашивании бобовых можно собрать 3-4 полных укоса качественной зеленой массы. Луговые травы начинают скашивать во время фазы выхода в трубку (в этот период высота растений составляет около 30 см). Качество готовой продукции во многом зависит от качества сырья для резки или травяной муки. Травы одного укоса специалисты советуют использовать в течение не более 12 дней. Научно установлено, что больше всего каротина в растениях содержится в утренние часы с 6 до 10 утра. Затем его уровень начинает снижаться, и к 20 часам его количество может уменьшиться в 4-6 раз по сравнению с начальным. Таким образом, для сохранения максимального количества каротина в сырье кормовые культуры лучше всего косить и перерабатывать в ранние утренние часы, но, конечно, далеко не всегда это требование может соблюдаться.

Для увеличения производительности сушилок нужно как можно лучше измельчать травы. Максимально допустимый размер частиц на первом этапе заготовки сырья не должен превышать 110 мм. Не менее 80 % от общего его объема должны составлять частицы размером до 30 мм. Поверьте, время, потраченное на заточку и регулировку ножей косилки-измельчителя, окупится в дальнейшем экономией на топливе (одна из самых больших статей расходов) и значительным улучшением качества продукции.

Общие потери массы при скашивании травы и ее погрузке в транспорт должны быть не более 2 %. Для заготовки травяной массы с одновременным ее измельчением потребуется специальная техника: самоходные кормоуборочные комбайны («Дон-680», «Марал-125», КСК-100А и т. д.), полунавесные кормоуборочные комбайны («Полесье-3000»), кормоуборочные комплексы или прицепные кормоуборочные комбайны с тракторами тяговых классов 1,4; 2 и 3. При этом комбайн настраивается на мелкую резку.

Готовые идеи для вашего бизнеса

Очень важно наладить процесс транспортировки измельченной массы на место дальнейшей переработки сырья. При этом нельзя допускать ее потерю или загрязнения: период между скашиванием свежей трав и ее сушкой (включая период хранения на площадке у сушильного агрегата) не должен превышать двух-трех часов. Дело в том, что в рыхлой куче измельченная трава быстро самосогревается, вследствие чего теряет свои самые ценные качества. Для того чтобы этого избежать, необходимо синхронизировать работу транспорта и сушилки. В качестве транспорта используются тракторные прицепы и автомобили-самосвалы с дополнительными сетчатыми бортами. Борта позволят минимизировать потери, сохраняя траву при загрузке, перевозке и выгрузке.

Итак, менее чем через три часа после скашивания травы должны попасть на сушку, после чего травяная масса будет помолота в муку. Измельченную массу подают к сушильному агрегату на лоток питателя, с которого она по конвейеру и наклонному транспортеру поступает в сушильный барабан. Сушка осуществляется при температуре нагрева сырья не более 70 °С. Относительная влажность готовой травяной муки должна составлять 8-12 %, а травяной резки – 10-15 %. Нарушение этих требований (например, пересушивание сырья до 5-6 %) может привести к потерям массы каротина и протеина, а также к увеличению опасности возгорания. А недосушивание массы может перегрузить электродвигатель дробилки и вызвать частое забивание решет. Потери каротина в процессе сушки по требованиям не должны быть больше 5 %, а потери сухого вещества – не более 2 %.

Готовые идеи для вашего бизнеса

Для сушки могут применяться высокотемпературные сушильные агрегаты (они отличаются производительностью – от 0,5 до 1,5 тонн сухого продукта в час) или же низкотемпературные сушилки, где воздух подогревается до 100-130 °С с помощью теплогенераторов, а масса обрабатывается электромагнитным полем сверхвысокой частоты, что позволяет значительно ускорить процесс и улучшить качество продукции. На выходе из барабана из высушенной массы выделяют тяжелые частицы и посторонние включения.

С использованием одной и той же линии из полученного сырья можно производить травяную муку, травяные гранулы и травяную резку. Технология производства травяной резки, в целом, такая же. Разница лишь в том, что сухая масса из циклона попадает не в дробилку (как для производства муки), а в специальный бункер или на тракторный прицеп, где она выдерживается по правилам пожарной безопасности в течение минимум двадцати часов, а затем направляется на склад с уровнем влажности 17-19 %. Травяная резка занимает довольно большой объем, поэтому на следующем этапе производства ее целесообразнее брикетировать. Для этого понадобится дополнительное оборудование – пресс-брикетировщики, которые утрамбовывают резку при влажности 13 % в брикеты. По завершении работы необходимо проконтролировать, чтобы в каналах пресса не оставалась масса влажностью выше 12 %.

Если производство резки на этом этапе и заканчивается, то в случае с изготовлением травяной муки и гранул это далеко не конец. Один из важнейших критериев качества травяной муки – это процент содержания в ней каротина. Так как при переработке травяной массы этот процент неизбежно снижается, для сокращения потерь в искусственно выращенные корма вносятся антиоксиданты сантохин или дилудин в дозе 0,02 % от массы обрабатываемых кормов. Это позволяет снизить потери каротина в 2-2,5 раза. Антиоксиданты необходимо растворить в наполнителе, в роли которого выступают жиры или вода (в случае с солянокислой солью сантохина).

На следующем этапе после помола осуществляется гранулирование травяной муки. Эта процедура имеет ряд преимуществ. Гранулы более удобны в применении (для раздачи животным). Такая форма может сократить потребность в складских помещениях в 3-3,5 раза (особенно по сравнению с травяной резкой), позволяет уменьшить потери при транспортировке и хранении, а также более удобна для механизированной загрузки и выгрузки со склада.

Готовые идеи для вашего бизнеса

Гранулирование осуществляется с помощью специального оборудования – отдельных грануляторов с кольцевыми матрицами или линии гранулирования. В бункере гранулятора происходит образование гранул заданного диаметра. По ГОСТ 18691 – 88 диаметр гранул должен составлять 3,0 - 25,0 мм (наиболее распространены травяные гранулы диаметром 8 мм), длина – не более двух диаметров, плотность – 600 - 1300 кг/м3, а крошимость – не более 12 %, Массовая доля сухого вещества в травяной муке должна быть в пределах 88 - 91 % (влажность – 12 - 9 %), гранулированной – 85 - 90 % (влажность – 15 - 10 %). Уровень влажности имеет очень большое значение, так как от этого зависит качество готовой продукции.

При прессовании муки температура в гранулах значительно повышается, и их необходимо быстро охладить до температуры окружающей среды. Медленное охлаждение приводит к существенным потерям каротина. Остывание не должно занимать более 15 минут, тогда потери каротина будут незначительными и укладываться в норму до 5 %. По этим причинам после гранулятора продукт подается на транспортер охлаждения, где охлаждаются встречным потоком воздуха от вентилятора, а по нему – на стол рассева, где россыпь отделяется от формованных гранул. Россыпь и бракованные гранулы при помощи шнекового транспортера возвращаются в гранулятор, а гранулы, соответствующие требованиям ГОСТа, направляются на весы. Готовые травяные гранулы насыпаются в бумажные трехслойные крафт-мешки вместимостью от 30 до 50 кг или мешки Биг-Беги по 1000 кг. Гранулы в мешках по 30-50 кг, как правило, реализуются в розницу или мелким оптом, а упаковки Биг-Беги – средним оптом. При крупном опте травные гранулы обычно навалом загружаются в грузовой транспорт. Во время упаковки температура продукта должна быть равна температуре окружающей среды (допускается превышение до 8 °С). Заполненные мешки зашиваются мелкозашивочными машинами и укладываются на поддоны высотой до двух метров. Для перемещения поддонов, отправки мешков на склад, выгрузок и погрузок вам понадобятся универсальные погрузчики.

К помещению, где хранятся мешки с травяной мукой, предъявляется ряд требований. Оно должно быть затемненным, так как на свету каротин разрушается. Строгих требований к отоплению нет, но нужна хорошая вентиляция. Оптимальная температура воздуха для хранения гранул составляет 2-4 °С, а относительная влажность воздуха – 65-75 %. Всем этим требованиям соответствуют зернохранилища. Однако при отсутствии таковым можно обойтись и складом для хранения сырья или рассыпных и гранулированных кормов. Проходы между штабелями на складе должны составлять около одного метра, а минимальное расстояние между стенками хранилища и рядами – 0,7 метров. Для удобства работы на складе ширина проходов между штабелями должна быть от 1,25 метра. Травяные гранулы можно хранить и насыпью на специально оборудованных складах или в среде инертных газов с содержанием кислорода не более 1-1,5 в особых хранилищах. Последние состоят из двадцати герметично закрывающихся силосов, в каждый из которых можно загрузить по 50 тонн гранул, генераторов газовых средств и системы транспортеров.

Обратите внимание: схема производства травяной муки может несколько отличаться от приведенной выше. Производители стараются находить новые решения для снижения себестоимости готовой продукции. Ведь травяную муку нельзя назвать дешевым кормом. К примеру, для удешевления производства травяную массу перед сушкой зачастую предварительно провяливают. Провяливание измельченной травы проводят на валках, чтобы уменьшить потери каротина под воздействием солнечных лучей и опять же снизить опасность загрязнения и порчи корма. Продолжительность этого этапа зависит от погодных условий. Она может составлять 4-36 часов до влажности не меньше 65-70 %.

Этот дополнительный этап позволяет сократить расходы на процесс сушки: повысить производительность агрегата на 50-60 % и уменьшить затраты топлива на единицу продукции на 40-50 %! Однако он имеет и определенные недостатки. Так, на производстве травяной муки с провяливанием потребуется больше уборочных машин (соответственно, им нужно и дополнительное топливо). Сам процесс уборки зеленой массы становится более длительным, сложным и, следовательно, более дорогостоящим. При этом в процессе сбора и провяливания ухудшается и качество сырья из-за потерь листьев и соцветий. Кроме того, большую роль играют погодные условия, что представляет собой определенный риск (отчасти прогнозируемый). Наконец, даже в том случае, когда этот этап обработки проходит на валках, а не в прокосах в его процессе содержание каротина в траве снижается на 2-4 %. Ухудшается и его переваримость (в первую очередь, протеина), возрастает опасность последующего возгорания провяленной травы в барабане сушилки.

Существуют и другие способы оптимизации процесса производства. Например, для бесперебойной работы сушильных машин в течение всего сезона некоторые производители создают сырьевой конвейер. Продолжительность сезона зависит от региона. В лесной зоне и на севере лесостепной зоны он составляет 90-120 дней, а в южных регионах – 120-150 дней.

Можно также использовать новое оборудование, которое более экономично, нежели традиционные модели. К таковым относятся, например, теплогенераторы, работающие на дешевом топливе – соломе. Один киловатт тепла при использовании соломы в качестве топлива, обходится во много раз дешевле дизельного топлива, дров, газа и электроэнергии. По данным производителей такого оборудования, на сутки беспрерывной работы теплогенератора требуется 4-5 рулонов соломы или 500-800 кг березовых дров. За сутки можно высушить до 16 тонн сырья для производства травяной муки. Таким образом, за сезон вполне возможно произвести около 1600 тонн травяных гранул. Для обеспечения теплогенератора топливом на весь сезон достаточно отвести под солому 50-100 гектар.

При производстве травяной резки можно увеличить производительность оборудования на 20 % и сократить расход топлива на 10 %, если высушивать массу в два этапа: сначала высушивать ее лишь до влажности 25 %, а затем досушивать активным вентилированием. Правда, этот способ подходит лишь при влажности воздуха не выше 70 %.

Расходы и доходы

Итак, что нужно для того чтобы заняться производством травяной муки? Сделаем примерный расчет, исходя из того, что предприятие не будет заниматься самостоятельно заготовкой травы. Прежде всего, потребуются достаточно большие площади для размещения всего необходимого оборудования, хранения готовой продукции и запасов сырья. Высота потолков в производственном помещении должна быть минимум четыре метра. Общая площадь для размещения оборудования составляет 250 кв. метров. В отличие от складских помещений производственный цех должен быть отапливаемым (минимально допустимая температура в нем – +5 °С) и иметь водоснабжение. Список необходимого оборудования включает в себя: транспортер для подачи сырья в измельчитель, измельчитель материалов ИМД, циклон с рамой, сушильный комплекс, молотковая дробилка, блок гранулирования (пресс-гранулятор, бункер, пульт), колонна или блок охлаждения, блок фасовки (конвейер, весы, рама), пульты управления. Для обслуживания этого оборудования достаточно трех человек на смену. Стоимость производственной линии зависит от комплектации и производительности. Так, например, линия производительностью 0,5 тонн готового продукта в гранулах за час работы обойдется в 3,5 миллиона рублей, линия производительностью 1,5 т/ч будет стоить уже чуть больше 6 миллионов рублей, 3 т/ч – 9,3 миллионов рублей. Линия по производству готового продукта россыпью производительностью 0,5 т/ч будет стоить почти 2 миллионов рублей, 1,5 т/ч – 4 миллиона рублей, 3 т/ч – 4,8 миллиона рублей. Прибавьте к этому расходы на транспортировку, монтаж, пуско-наладочные работы и обучение персонала работе с оборудованием.

Если вы заботитесь о своей репутации, то ваша продукция должна проходить сертификацию на соответствие ГОСТ 18691-88 и сопровождаться сертификатом соответствия, ветеринарным свидетельством и протоколом испытаний. Это также сопряжено с дополнительными затратами.

Подсчитаем основные расходы на производство одной тонны травяной муки. К таковым относится электроэнергия, газ (дрова, сено и т. д.) для сушки, оборудование, сырье, заработная плата работников предприятия. Точная себестоимость травяной муки зависит, в том числе, и от вида топлива, на котором работает теплогенератор. Потребляемая электрическая мощность сушки составляет 154,25 кВт. Соответственно, расходы на электроэнергию на одну тонну готовой продукции достигнут 500 р. Количество потребляемого газа для сушки составляет 86 нм3/ч. Таким образом, расходы на газ для сушки одной тонны составят около 200 рублей. Для сушки потребуется около 80 кг дров (также из расчета на тонну), что обойдется в 150 р. Для изготовления одной тонны продукции потребуется три тонны травы. Такое количество сырья будет стоить от 2500 рублей. Фонд заработной платы составит минимум 30 тысяч рублей в месяц (в регионах работник такого производства получает 60 рублей в час) из расчета работы в одну смену (эта статья расходов составляет около 200 рублей на тонну продукции). Дополнительно нужно закладывать расходы на отчисления на амортизацию оборудования из расчета срока службы последнего на восемь лет (около 300 рублей на тонну продукции).

Каждый день человек, просыпаясь утром, завтракает и идет на работу. Это городской житель: кофе с молоком – частый завтрак у него на столе. Молоко легко купить в ближайшем супермаркете, но мало кто из горожан знает, какой длинный путь оно проходит от поля до стола потребителя.

Сколько сил требуется сельскохозяйственным структурам страны, чтобы вырастить, выкормить и поставить городу молоко и мясо в больших объемах, высокого качества. Для облегчения труда (кормления скота и птиц) создано оборудование для производства травяных гранул.

Потребности животноводства

Летом нет проблем: коровы пасутся на лугу и спокойно дают 10-12 л молока в день. Осенью, а тем более зимой, дела обстоят хуже, и необходимо создавать запасы. Раньше ограничивались сеном. Накосили летом – и полгода корова на сухом пайке. Но время не стоит на месте. Сегодня созданы специальные технологические линии по производству травяной муки, обогащенной витаминами.

Комплекс позволяет выпускать как гранулы, так и муку. Оборудование для производства травяных гранул очень универсально. Оно позволяет выпускать не только корм для скота, но и топливо. Гранулы диаметром от 2 до 10 мм прекрасно подходят для универсального котла отопления. Сырьем являются травы однолетние и многолетние. Подходят для заготовки кормов также крапива, люпин, козлятник и люцерна.

Производственная линия

Линия для производства гранул не представляет собой нечто сложное и дорогое. Вот ее комплектация:

- транспортерная лента, по которой сырье подается в измельчитель;

- циклон, отсасывающий воздух;

- сушилка, удаляющая влагу до минимума 10%.

После сушилки сырье попадает на дробилку молоткового типа. На выходе получаются частицы размером 1-3 мм, которые после гранулятора охлаждаются вентилятором. На специальном столе происходит отделение гранул от россыпи. Два вида продукции фасуются на отдельных линиях. В зависимости от производительности стоимость линии составляет от 2 до 9 млн рублей. Оборудование для травяных гранул считается дешевым и выгодным. Окупается оно быстро и не требует большого количества обслуживающего персонала.

Травяные гранулы

Применение травяных гранул в животноводстве и птицеводстве очень эффективно. Содержание аминокислот, каротина, витаминов способствует лучшему усвоению и перевариванию корма в организме животных и птиц. В результате корова даст молока больше на 10%, птица – больше яиц на 15%, а молодняк на откормке прибавит вес до 20%.

Производство травяных гранул популярно на всей европейской и азиатской части континента. Исключением являются, пожалуй, только пустыни и полупустыни. Стоит заметить, что для изготовления подобной продукции необходимо использовать молодые растения. Ведь только они содержат в себе более 20% протеина, только они богаты микроэлементами и аминокислотами. И только из молодых растений получится высококачественный корм для животных и птиц.

Пивоварение

На линиях по обработке растений можно использовать и зерновые культуры, и ингредиенты для приготовления пива. В пивоварении также применяется оборудование для производства травяных гранул. С помощью линий производится ячменно-хмелевая дробина. Это пивное сусло, от которого отделена жидкая составляющая. Страны Европы (Германия, Чехия, Австрия) занимаются заготовкой впрок спелого хмеля. Его тоже подвергают процессу гранулирования и поставляют пивоваренным заводам. Хмель в гранулах широко используется, ведь его можно хранить круглый год.

Применение линий не ограничивается изготовлением кормов, топлива, составляющих пивоварения. Они используются всюду, где требуется обработка растительности: производство чая, лекарств, пищевых добавок, пряностей. Сегодня это оборудование востребовано и актуально.

Здесь: оборудование для производства витаминно-травяной муки, оборудование для производства комбикорма, продажа линий производства ВТМ

Внимание!

В состав линии для ВТМ входит новая модернизированная сушилки 2-го поколения АСКТ.

Влажность сырья до 80-85%

Вся информация о сушилке на странице « «

Сырье для производства витаминно-травяной муки: сеяные многолетние и однолетние травы, луговые травы с большим содержанием бобовых и др., луговая трава, вика с овсом, люпин, люцерна, клевер, козлятник, хвоя, ботва корнеклубнеплодов, отходы овощеводства и другое традиционное сырье… А еще только у нас — эффективные гранулы из крапивы и кукурузы молочной спелости.

Конечный продукт:

гранула 2,5 — 10 мм, влажность 9-12%

Плотность гранулы:

0,8 -1,1 кг/дм. куб.

Насыпная плотность гранул:

600-700 кг/м куб.

Влажность свежескошенной травы 82-85%.

Влажность подвяленной травы 65-70%

Преимущества нашей линии по производству витаминно-травяной муки по сравнению с отечественными и зарубежными аналогами:

- Минимальные потери витаминов — до 5%

- Компактные размеры — способность размещения оборудования на небольших площадях

- Взрыво — и пожаробезопасность

- Высокая надежность и лёгкость в эксплуатации

- Быстрая окупаемость

- Возможность круглогодичной работы на другом сырье (при наличии доп. оборудования)

- Корма высочайшего качества — вне конкуренции и вне категорий

Экономический эффект метода состоит в том, что по качеству получаемой продукции его можно сопоставить с методом лиофилизации (сублимации), а по себестоимости он дешевле любых аналогов (ротор, шкаф, барабан, пневмосушка (псевдо аэродинамика) и другие методы, которые используют классические законы термодинамики). А также превосходит канадскую технологию KDS – метод кинетического выбивания влаги.

Технология АСКТ (аэродинамическая сушилка комбинированного типа) – самая новая и перспективная на сегодня технология. Для удаления 1 тонны воды требуется до 100 кВт энергии (в барабане около 1 мВт, в сублимационной камере около 5 мВт). Температура воздействия от 30 до 90 градусов Цельсия (а в случае, когда требуется сохранить максимум белка и витаминов режим сушки 30-60 градусов Цельсия). Время воздействия температурой при сушке всего 18 секунд. Потери полезных веществ сопоставимы с методом сублимации 5,7-12% (в зависимости от режима сушки). Производительность же сушилок АСКТ в час вполне сопоставима с классической барабанной сушилкой.

Таким образом на сегодняшний день экономически эффективно и оправдано использование в производстве пищевых порошков премиум класса, сухих пайков, детского питания, Бадов, кормов с высокими показателями по БАВ и протеину, высокоэффективных удобрений из навозов и пометов именно сушилки на принципе АСКТ. Именно эта технология сегодня наиболее эффективна как по энергозатратам, так и по качеству получаемой продукции.

Наши установки на сегодняшний день не имеют аналогов в мире ни по качеству получаемой продукции, ни по производительности, ни по себестоимости тонны готового продукта.

конкурентные преимущества кормовых линий по методу АСКТ

- + Сырье может сушится без предварительного отжима и сушки (работает с естественной влажностью до 80%). Аналогов на мировом рынке нет

- + УФ, ИК, или СВЧ излучения не используются

- + Ультракороткое воздействие (всего 8 секунд) низких общепринятых сушильных систем температур от 40°-60°-90 °C и 10 сек температуры 30-40°C

- + Сохранение 95-97% всех питательных веществ, витаминов, фруктовых кислот, полисахаров, биологически активных веществ, вкусовых, ароматических и др. составляющих, а также энергетики исходного продукта из всех видов сырья

- + Порошки и гранулы наивысшей категории согласно протоколам испытаний лабораторий

- + Сохранение структуры клетки и полная стерильность конечного продукта

- + Влажность 8-10-12%

- + При соблюдении техрегламента обслуживания возможность работы линии 18-20 часа в сутки

- + Самая низкая потеря витаминов на мировом рынке при хранении (гранулы 0,5-0,7% в год, порошок — 2-5%)

- + Не образуется конденсат при работе

- + Только на АСКТ применяется комбинированный метод сушки. Происходит не выпаривание, а динамическое обезвоживание. Способы сушки: вихревой, псевдоожижение, метод разделения потоков, кинетическая энергия и метод встречных потоков.

- + Не требуется подготовительная ферментация сырья и/или дополнительное обогащение полученного продукта

- + Взрыво- и пожаробезопасность линии

- + Компактность установки — производственное помещение в виду подвеса оборудования на большой высоте вполне можно использовать и под склад временного хранения сырья и готовой продукции

- + энергоэффективность. На 1 тонну удаленной влаги из продукта 65-70% влажности тратится менее 50 кВТ электроэнергии.

Общее время ВСЕГО цикла сушки — 18-20 секунд, начальная температура агента 60-80 °C, конечная 30 °C

Состав линии с гранулированием — производство витаминно-травяной муки и комбикорма:

- 1. Аэродинамическая сушилка по технологии АСКТ

- 3. Блок гранулирования (Бункер-ворошитель+гранулятор+Пульт)

- 4. Конвейеры ленточно-скребковые

- 5. Колонна или блок охлаждения

- 6. Блок фасовки (Конвейер +Весы +рама)

- 7. Пульты управления

Сравнение барабанной сушилки и сушильного комплекса АСКТ

Под сушкой принято понимать процесс удаления влаги, который обеспечивается отводом образовавшихся паров или испарением. Производится такая процедура с учетом назначения исходного материала, особенностей его дальнейшего применения и последующей обработки. В результате сушки некоторые материалы меняют свои свойства, повышается их прочность, теплоизоляционные свойства. Для этого, в отраслях народного хозяйства, используют различные установки, позволяющие высушивать большие объемы сырья. Наиболее распространенным, среди такого оборудования, является сушильный барабан.

Назначение барабанных сушилок

Такие агрегаты в основном применяются для высушивания зернистых, а также кусковых материалов. В зависимости от качества перерабатываемого сырья, его вида, должна быть подобрана наиболее оптимальная конструкция сушильного барабана, его размер, проведены необходимые теплотехнические расчеты. Барабаны могут иметь производительность от 150 кг до 100 т в час, от чего будут зависеть размеры загрузочной камеры, камеры выгрузки, мощность теплогенератора, особенности механизма пылегазоочистки, а также подачи и удаления теплоносителя. Такое оборудование может различаться по способу подачи материала (механический или пневматический), а также по количеству барабанов в установке (максимум три).

Барабанные сушилки оснащены частотным приводом и современными системами автоматики. Это дает возможность регулировать автоматически скорость вращения барабана, температуру. Также появляется возможность устанавливать параметры сушки. Благодаря таким функциям, сушильное оборудование барабанного типа имеет оптимальные характеристики, что позволяет применять его в промышленности, а также сельском хозяйстве.

Сушильные барабаны – преимущества

Сушка сырья производится в однопроходном барабане, который находится в постоянном движении и перемешивает материал под воздействием нагретого воздуха. Беспрерывное вращение барабана разбивает сырье на части и превращает в однородную массу. Такие действия позволяют равномерно и качественно просушить сырье.

Барабан, как и поток горячего воздуха, движется за счет разряжения, создаваемого тягодувной машиной. Вентилятор соединен с ним воздухоотводом, который сделан из стойких металлов к коррозии. В зависимости от количества сырья, будет меняться температура и объем газовоздушной смеси.

Главными преимуществами сушильных барабанов можно считать:

- — Автоматизацию всех процессов;

- — Отсутствие сложностей с монтажом, запуском в работу;

- — Универсальная машина, возможность высушивать как строительные материалы или опилки, так и пищевые продукты;

Недостатки барабанной сушилки

К недостаткам барабанных сушильных установок можно отнести их большие габариты, а также немалые капитальные затраты. Но таких отрицательных моментов можно избежать, выбирая установку согласно произведенным ранее расчетам.

Неосторожная эксплуатация или конструкторские недостатки барабанной сушилки могут привести к возникновению пожара. Поэтому требуется точно соблюдать технику безопасности при работе и ответственно отнестись к выбору конкретной модели.

Низкий уровень качества получаемой продукции, когда требуется сохранить биоактивные вещества в конечном продукте. Например, потеря полезных веществ при сушке сырья растительного происхождения в среднем составляет порядка 40%.

Высокие эксплуатационные расходы также являются существенным недостатком барабанной сушилки. Для работы сушильного оборудования барабанного типа необходимо учитывать соотношение высушиваемого сырья с площадью соприкосновения нагретого металла. Это будет зависеть от размеров барабана, полок, частоты лопастей, количества обрабатываемого материала. Для нормальной работы агрегата, на 1 тонну сырья должно приходиться до 20-и квадратных метров нагреваемой площади.

Внутренние устройства, накапливающие тепло, будут работать экономичнее на 15% при наличии теплового компенсатора, а также системы автоматизации, управляющей процессом горения, температурой высушиваемого материала. Качественная теплоизоляция поможет сократить потери тепловой энергии внутренней и наружной части барабана.

Тем не менее, на тонну испаряемой влаги барабаном требуется от 1,2 до 1,3 мВт энергии.

Принцип работы барабанной сушилки

Установка такого типа представляет собой барабан, находящийся под наклоном, цилиндрической формы с двумя кольцами, которые во время вращения агрегата движутся по опорным роликам. С приподнятого конца загрузочной емкости, через питатель, поступает сырье. Затем оно попадает на винтовые лопасти, где и продолжает сушиться. После окончания процедуры, сырье перемещается вдоль барабана под воздействием внутренней насадки, под углом до 6°. Благодаря упорным роликам, осевое смещение барабана не допускается. Такая насадка равномерно распределяет материал по сечению емкости. Ее конструкция зависит от особенностей и размеров высушиваемого сырья.

Положительным качеством барабанных агрегатов является то, что, благодаря движению сушильного агента прямотоком, контролируется возможность чрезмерного высушивания, а также не допускается унос в противоположную сторону материала топочными газами. Для этого скорость подачи таких смесей поддерживается не больше 2-3 м/с. Поступление их идет из примыкающей к барабану топки. Она находится со стороны входа сырья и имеет специальную камеру для охлаждения наружным воздухом газов до требуемых температур.

Газы проходят через барабан по дымососу, который установлен за сушилкой. Между ними, в свою очередь, размещен циклон, нейтрализующий пыль. Такая конструкция препятствует износу вентилятора, предотвращая попадание мусора. Барабан работает на разряжении, газы не выходят из емкости через отверстия.

Особенности конструкции сушильного барабана

Для материалов, способных налипать на внутренние стенки барабана, а также для крупнокускового сырья, применяют подъемно-лопастную систему. Ее особенностью является захват лопастью материала из завала при вращении барабана, и возврат его обратно. Благодаря такому действию увеличивается участок соприкосновения с газовыми потоками. Такая система способствует расслоению газов, которое повышается при увеличении диаметра барабана и сокращении частоты его вращений.

Распределительно-перевалочная система используется для мелкого сырья, которое при перемешивании выделяет большое количество пыли, поэтому барабан имеет насадки с закрытыми ячейками. При перемешивании сырья по такой системе, оно все время находится в завале. В процессе перевалки образуются дополнительные поверхности испарения. Распределительная система с открытыми ячейками применяется для мелкокускового сырья, обладающего хорошей сыпучестью. Такие насадки обеспечивают полное пересыпание материала, распределяя его равномерно по сечению барабана.

Для переработки крупнокусковых, малосыпучих материалов, обладающих большой плотностью, используется секторная насадка. Она представляет собой закрепленные на внутренней стороне барабана желобки, под углом 100-150 °, которые разделяют рабочий объем барабана на несколько изолированных камер. Такая конструкция позволяет равномерно распределить материал, приблизить его к центру вращения барабана и увеличить заполняемость.

Сравнение барабанной сушилки с технологией АСКТ

Технология АСКТ применима при сушке сырья растительного и животного происхождения для фармацевтической и пищевой промышленности, производства кормов, а также для переработки биомасс и биоотходов самого широкого профиля.

Таблица: Сравнение популярной и используемой до сих пор барабанной сушилки АВМ 1,5 и технологии АСКТ (модификация кормовая на ДТ) согласно паспортным данным

АВМ 1,5:

- начальная влажность сырья — 75%,

- производительность — 1.6 тонн/час,

- потребление электроэнергии — 231кВт в час,

- потеря полезных веществ — 40%,

- потребление топлива теплогенератором — 450 кг = 511 литров/час топливо печное бытовое

АСКТ:

- начальная влажность сырья – 80-82%,

- производительность — 1.5 тонн/час

- потребление электроэнергии — 160 кВт в час,

- потеря полезных веществ — 5,7 – 12% *,

- потребление топлива теплогенератором – 15 -20 литров/час ДТ, до 25 кг в час на печном топливе

* зависит от выбранного режима сушки

Расчет экономии на производстве 1 тонны конечной продукции можно произвести самостоятельно. В зависимости от региона и цен на энергоносители разница может достигать 8-12 раз в пользу технологии АСКТ.

Техническая характеристика агрегатов для приготовления витаминной муки

АВМ-1.5А и АСКТ-1

| Показатели | АВМ-1.5А | АСКТ-1 |

| 70 | 1800 | |

| 75 | 1600 | 1550 |

| 80 | 1200 | 1400 |

| 85 | 840 | 1100 |

| 4200 | ||

| (максимальная) | 1100 | 60-80

Выход из теплогенератора |

| на выходе из барабана | 110-175 | 25-30

Перед дробилками |

| 3-9 | 2850-3000

В роторах |

|

| 3362 | Другие методы | |

| 1,5 | ||

| Количество дробилок | 2 | 2 |

| 4; 6; 8 | ||

| 110 | 2 х 22 =44 | |

| 232 | 160 | |

| |3атраты труда, чел. - ч/т | 2,2 | 4 |

| Габаритные размеры, мм: | ||

| Длинна | 25540 | 30000 |

| Ширина | 13580 | 8000 |

| Высота | 11020 | 6000 |

| Масса, т | 36,95 | 6,5 |

АВЖ-0,65Ж и АСКТ-0,5

| Показатели | АВЖ-0,65Ж | АСКТ-0,5 |

| Производительность, кг/ч, при влажности муки 10% и влажности сырья, %: | ||

| 70 | 845 | 1200 |

| 75 | 650 | 1000 |

| 80 | 460 | 750 |

| 85 | 340 | 600 |

| Испарительная способность, кг/ч, при; влажности сырья 75% и муки 10% | 1690 | |

| |Температура теплоносители, °С: на входе в барабан: | ||

| (максимальная) | 900 | 60-80

Выход из теплогенератора |

| на выходе из барабана | 100-120 | 25-30

Перед дробилкой |

| Частота вращения барабана, об/мин | 3,5-10 | 2850-3000

В роторах |

| Расход тепла на испарение 1 кг влаги, кДж | 3100 | Другие методы |

| |Рабочее давление топлива, МПа | 0,5-1,4 | |

| Количество дробилок | 1 | 1 |

| Решетки с диаметром отверстий, мм | 4; 6; 8 | 6 |

| Мощность электродвигателей дробилок, кВт | 40 | 22 |

| Суммарная установочная мощность эл. оборудования, кВт | 103 | 104,25 |

| |3атраты труда, чел. - ч/т | 6 | 4 |

| Габаритные размеры, мм: | ||

| Длинна | 20963 | 30000 |

| Ширина | 8224 | 4000 |

| Высота | 8690 | 6000 |

| Масса, т | 15,25 | 6 |

Мнение науки

Общий принцип работы линии по производству витаминно-травяной муки с использованием технологии АСКТ проект 2 серии

После доставки на склад сырье подается ленточным транспортером в блоки сушки.

Проходя сушилку, масса высыхает до влажности 10-12%.

Далее при помощи пневмоподачи высушенный продукт транспортируется в молотковую дробилку, где происходит дробление до размера частиц 1-3 мм с последующей подачей в бункер ворошитель и гранулятор, где происходит формирование гранул.

После гранулятора гранулы охлаждаются в колонне (блоке) охлаждения встречным потоком воздуха от вентилятора и попадают на стол просева.

На столе просева происходит отделение россыпи от кондиционных гранул.

Кондиционные гранулы через конвейер попадают на блок фасовки.

Требования к производственному помещению и персоналу

Производственное помещение по классу Б.

Производственный процесс требует наличия площадей для размещения оборудования, складирования готовой продукции и хранения запасов сырья. Высота помещения должна быть не менее 6,5 метров.

Площадь, занимаемая непосредственно основным оборудованием составляет порядка 30 метров длина и 8-12 м ширина. Производственные помещения должны быть отапливаемыми (не ниже +5 град С) и проветриваемыми. Схема производственного помещения и технологическая схема размещения оборудования оговаривается с заказчиком. Учитывается особенность постройки, в которой размещается оборудование.

Обслуживающий персонал — 5 человек. Образование не ниже среднего-специального для рабочих, профильное для операторов и электрика.

Сушильно-измельчительный комплекс WtD

ВТМ

ВТМ

люцерна

люцерна

На обкатке. 2014 год. Работа на минимальной температуре. Как высушивается трава в основном цилиндре и цилиндре досушки. И это лишь половина нашей линии. Но… без рабочих цилиндров комплекс не сушит.

Влажность после цилиндра досушки 10-12%

На обкатке. 2017 год. Увеличение производительности по отношению к АСКТ 2 серии

Линия в полевых условиях

Производство витаминно-травяной муки

Производство витаминно-травяной муки

оборудование производства ВТМ в поле

оборудование производства ВТМ в поле

Линия сушки и производства гранул из травы

Линия сушки и производства гранул из травы

Линия сушки ВТМ

Линия сушки ВТМ

Статья

Статья:

К ВОПРОСУ ВОССТАНОВЛЕНИЯ ПРОИЗВОДСТВА ТРАВЯНОЙ МУКИ

Г.А.Погосян, А.С.Абрамян, Н.П. Сударев, Д.Абылкасымов (Тверская ГСХА)

Рассмотрена значимость производства травяной муки, как эффективного способа консервирования травы и возможность восстановления ее приготовления с использованием новой технологии низкотемпературной сушки в аэродинамической трубе.

The significance of the production of grass meal as the effective method of canning grass and the possibility of restoring its preparation with the use of new technology of low temperature drying in the wind tunnel is examined.

корма, травяная мука, энергетическая питательность, технология, витамины.

fodders, grass meal, energy nutritiousness, technology, the vitamins

Травяную резку и муку получают при искусственной сушке измельченной травы под действием высокой температуры в различных типах сушилок (контактный, вибрационный, аэродинамический и др.). Данный способ консервирования зеленой массы позволяет сократить потери обменной энергии выращенного урожая трав до 5%. При заготовке сена эти потери достигают 35%, силосовании — 25%, сенажировании- 15%. При приготовлении травяной муки, наилучшим образом сохраняются наиболее лабильные, имеющие высокую кормовую и биологическую ценность фракции — олигосахариды, аминокислоты, витамины Е, К, С, провитамин А (каротин), холин, хлорофилл (с хелатной формой Mg), повышается обменность протеина. Питательность 1 кг витаминно-травяной муки до 0,85 энергетических кормовых единиц.

В недалеком прошлом, производство травяной муки в России было распространено с использованием АВМ 0,5-3,0 (t в камере смешения 1000-1100 градусов и на выходе из барабана — 100-110 градусов, с расходом 3,6 т травы на 1 т травяной муки) и грануляторов ОГМ. В 1975 г производство травяной муки в СССР достигло 4 млн. т. Но дорожающее дизельное топливо (даже наиболее дешевое печное), при высоком расходе, в среднем 220 кг на 1 т муки, в совокупности с несовершенством технологии, организационными трудностями переходного периода, обнищанием и распадом хозяйств, привело к сокращению производства этого ценного вида корма. В 2000 г — до 1,9 млн.т и в 2009 — до 193 тыс.т.

В настоящее время в мире (Германия, Франция, Финляндия, Польша, Венгрия, Швейцария и др.) травяная мука достаточно широко используется в рационах крупного рогатого скота (престартеры и стартеры для телят, ингредиент комбикормов всех половозрастных групп), свиней, птицы, рыбы. При этом рационы не только обогащаются ценными питательными веществами, но и происходит замена более дорогих концентратов и части премиксов. При использовании брикетов из травяной резки, в рационах жвачных возможна и полная замена сена.

Целесообразность использования травяной муки в рационах высокоудойных коров объясняется тем, что требуемого повышения концентрации обменной энергии в сухом веществе до 10 -12 МДж невозможно достичь объёмистыми кормами, а уровень зерновых концентратов превзошел допустимые для жвачных показатели. Травяная мука, имея высокую питательность 0,6 — 0,9 ЭКЕ, в то же время соответствует физиологии рубцового пищеварения.

Рекомендуемыми видами сырья для производства витаминно-травяной муки являются: бобовые травы в фазе начала бутонизации (люцерна, клевер, козлятник, люпин), мятликовые травы в начале колошения (тимофеевка луговая, райграс, ежа сборная), отава кормовых культур. Перспективно использование новых сортов высокоурожайных культур (амарант сорт Гигант, сильфия сорт Джунгли, топинамбур сорт Скороспелка и др.).

Использование искусственно высушенных кормов повышает продуктивность и снижает расход кормов на единицу продукции животных, повышает экономическую эффективность производства продукции.

Установлена норма скармливания травяной муки различным видам сельскохозяйственных животных: хрякам, супоросным и подсосным свиноматкам до 800г; поросятам 2-4 мес. до 150г, молодняку крупного рогатого скота до года 600г, старше года — до 2000г, овцам 250 г, птице до 12г.

Нами исследована возможность применения травяной муки в качестве поставщика витаминов и микроэлементов, с полной или частичной заменой премиксов в рационах лактирующих коров. В таблице 1 приведено сравнительное содержание витаминов в 200 г премикса для дойных коров (суточная дача) и 2000 г клеверной травяной муки (рекомендуемая суточная норма). Как видно из приведенных данных, включение в рацион коров травяной муки покрывает потребность в ретиноле, токофероле, аскорбиновой кислоте. При расчете адресных премиксов, необходимо учитывать и поступление с травяной мукой 30% хелатной формы магния (из хлорофилла), 30% марганца, 20% цинка, меди и кобальта.

Таблица 1- Сравнительное поступление витаминов с премиксом и

травяной мукой

Показатель Ед.изм. П-60-1 Травяная мука %

в 1 кг в 200 г в 1 кг в 2000 г соответствия

Витамин А тыс. МЕ 600 120 — —

Каротин * тыс. МЕ — — 200 400 100

—————————————————————————————————

Витамин D тыс. МЕ 100 20 0, 1 0, 2 1

Витамин Е МЕ 700 140 93 186 100

Витамин С мг 600 120 600 1200 100

—————————————————————————————————-

*- 1 мг суммы альфа, бета и гамма каротина соответствует 400 МЕ витамина А (по Н.И.Клейменову).

В кормопроизводстве России наблюдается процесс восстановления приготовления кормов методом искусственной сушки. Крупные производства действуют в ООО ФХ Глебовское (Переславль-Залесский), ПЗ- колхоз Аврора (Грязовецкий район Вологодской области), в компаниях АСК-Групп (Ульяновск), Капитал Прок (Московская область), Астарта (Волгоград), Уральское Подворье (Екатеринбург), Семаргл (Краснодар) и др.

Оборудование для производства травяной муки по улучшенным технологиям выпускается Andritz Feed end Biofuel(Дания), Buhler (Швейцария) , Мuench Edelstahl GmbH(Германия), а также российскими компаниями: Доза-АГРО, АСК-Групп.

Компанией АГРО Профиль Плюс (Московская область, Жуковский) разработана Линия производства травяной муки с использованием АСКТ (аэродинамическая сушилка комбинированного типа; инженер-конструктор выпускник МАИ Закиров Дмитрий Игоревич). Заявленное энергопотребление в час на производство 1,5 т муки — 141 КВт, и 40 куб. газа,или 15-20 л солярки. Температура сушки 40 — 60 град.Время нахождения в аэротрубе 13 сек.

Комиссия из ТГСХА в составе зав. лабораторией сельскохозяйственной биотехнологии Г.А.Погосяна, эксперт-консультанта ООО Тагрис А.С.Абрамяна, зав. Тверской лабораторией ВНИИ плем Н.П.Сударева, профессора кафедры Д.Абылкасымова и главного зоотехника ЗАО ПЗ «Калининское» Н.В.Иванова посетила 21 января 2017 г опытный образец сушилки, установленный на испытательном стенде в поселке Сельхозтехника (Домодедовский район), Целью являлось изучение принципа работы установки, эффективности сушки, качества готовой травяной муки и возможности размещения подобной установки в комплектации с бункер-дозаторами, шнековым вертикальным смесителем и гранулятором ОГМ-6. Были отобраны образцы сырья (ферментированная люцерна в стадии бутонизации, произведено ООО «Alfalfa») и полученной из него травяной муки.

Определены размеры бокса для размещения: высота 6-7м, ширина 8м, длина 30м.

Представленная новая ресурсосберегающая технология перспективна и по результатам испытания установки, завершения лабораторных анализов готового продукта, проведения экономических расчетов ее можно рекомендовать к внедрению в кормопроизводство.

По данным ООО «Техбиокорм», потребность российского рынка в травяной муке в настоящее время составляет более 2 млн.т. Себестоимость производства 1 т гранулированной травяной муки около 5 тыс. руб., а цена реализации — более 14 тыс.руб. Вышеприведенное обосновывает эффективность и востребованность организации производства травяной муки по современным технологиям.

О витаминно-травяной муке

Образцы гранул из различного сырья

Травяная мука — ценная для всех сельскохозяйственных животных протеиновая и витаминная добавка к кормам. Травяная мука — витаминно-белковый корм, полученный из искусственно высушенных трав. Её готовят из свежескошенной зелени при кратковременном воздействии нагретого воздуха, что не влияет на сохранение имеющихся в траве витаминов и питательных веществ. В 1 кг. травяной муки содержится 0,7-0,9 кормовых единиц, 140-150 г перевариваемого протеина, 200-300 мг каротина, витамины Е, К, группы В. В рационах крупного рогатого скота ею можно заменить до 30-40% зерновых концентрированных кормов, в состав комбикормов для свиней травяную муку включают в количестве 10-15%, для овец, лошадей — до 80%. Чтобы не разрушить витамины в кормосмесях с применением травяной муки, не следует их запаривать или варить.

Правильно приготовленная травяная мука — это хороший концентрированный корм для всех видов животных и птицы, особенно для молодняка. В 1 кг травяной муки, приготовленной из многолетних трав, содержится около 0,85 корм, ед, т. е. в 2 раза больше, чем в хорошем сене, свыше 250 мг каротина, т. е. в 15 раз больше, чем в сене. Травяная мука содержит много солей, микроэлементов, свыше 20% протеина, в состав которого входят все незаменимые аминокислоты.

Травяная мука, добавленная свиньям в количестве 10% к суточному рациону, способствует увеличению прироста суточной массы на 9% (по данным Эстонского научно-исследовательского института животноводства и ветеринарии). Ее добавка цыплятам в количестве 4% к суточному рациону увеличивает прирост массы на 50% по сравнению с приростом массы цыплят, не получающих такой добавки. Особенно сильно повышает биологическую активность животных и птиц травяная мука, скормленная зимой. Она способствует более полному использованию животными питательных веществ, заключенных в грубых кормах и концентратах.

Высокая кормовая ценность травяной муки объясняется тем, что срок уборки трав для приготовления травяной муки выбирают с таким расчетом, чтобы в них было максимальное количество \ протеина и витаминов. Затем при приготовлении муки применяют 1 искусственную сушку трав с целью сохранения протеина и каро — I типа. Трава, высушенная искусственным путем, теряет питательных веществ лишь около 5%. Искусственная сушка имеет и то существенное преимущество, что можно полностью механизировать уборку трав и проводить все работы в любых погодных условиях.

С 1 га клевера при искусственной сушке получают 4300 кг травяной муки, содержащей 3655 корм. ед. (по данным Всесоюзного научно-исследовательского института животноводства). При обычной, т. е. естественной, сушке собирают 3077 кг сена, содержащего 933 корм. ед. Особенно много протеина и каротина получается из бобовых трав, убранных в период бутонизации, а из j злаковых — в фазу начала выколашивания. Очень ценную муку дают смешанные сеяные травы и травы с естественных лугов, особенно заливных. Компоненты смесей подбираются близкими по скороспелости.

Хорошую травяную муку производят из тростника, ботвы корнеклубнеплодов, отходов овощеводства, из хвои и других зеленых растений, которые содержат много протеина, витаминов и мало клетчатки.

Технологии АСКТ позволяют получать витаминно-травяную муку и комбикорма наивысшей категории. Выше первого класса, т.к. изначально разрабатывалась для применения в пищевой промышленности. В зависимости от качества травяную муку делят на 3 класса. По органолептической оценке цвет травяной муки для всех классов должен быть зеленым или темно-зеленым, мука иметь специфический запах, свойственный данному продукту, не затхлый, без посторонних запахов. Каротина в 1 кг муки должно содержаться: в муке I класса -180 мг, II-150 и III класса -120 мг; сырого протеина для всех классов-14%, сырой клетчатки — не более 26, влаги — 12%. Для всех сортов травяной муки допускается содержание металломагнитных примесей (ферропримесей) размером до 2 мм включительно, в 1 кг муки — не более 20 мг, песка — не более 1 %. Недопустимо содержание металлических частиц с острыми краями.В последние годы в хозяйствах получает распространение технология приготовления белково-витаминной травяной муки в виде гранул. Такой корм не распыляется, не рассыпается (что позволяет экономить 5% кормов по сравнению с рассыпным), требует меньше складских помещений для хранения в 3,5 раза, его легко перевозить, механизировать кормораздачу, в нем лучше сохраняются питательные и биологически активные вещества.

Процесс гранулирования протекает таким образом: травяная мука из системы отбора агрегата по трубопроводу отсасывается в бункер гранулятора и поступает в дозатор. Дозатор равномерно подает муку в смеситель, где она увлажняется водой (оптимальная влажность 14-16%), интенсивно перемешивается и вводится в камеру прессования. В камере под действием большого давления происходит формирование гранул. После пресса она выдерживается в охладительной колонке и поступает в сортировку. Температура гранул после охлаждения не должна превышать температуру окружающего воздуха более чем на 8°С, влажность — не выше 13-14%. Для телят желательны гранулы длиной 6 мм, для молодняка старше 6-месячного возраста и взрослого крупного рогатого скота -7-16 мм.

Наши контакты

Технические вопросы:

direct@сайт

Отдел продаж: trade@сайт

7 926 350 51 04

с 9-00 до 18-00